東レ株式会社

東レ株式会社(本社:東京都中央区、代表取締役社長:大矢 光雄、以下「東レ」)は、このたび、ガラス繊維強化PPS樹脂(PPS-GFRP)をリサイクルしてもバージン材の初期性能を維持することが可能な新技術を開発しました。

これにより、PPS樹脂のリサイクル率の向上を通じて、CO

2排出量の削減に貢献します。

PPS樹脂は、耐熱性、耐薬品性に優れるエンジニアリングプラスチックであり、PPS樹脂の90%以上が、ガラス繊維強化されたPPS-GFRPとして、幅広い産業用途全般に用いられています。また、絶縁特性にも優れることから、今後も、半導体等の電子部品分野やEV車部品分野での拡大が見込まれ、使用後の再利用のニーズも高くなっています。

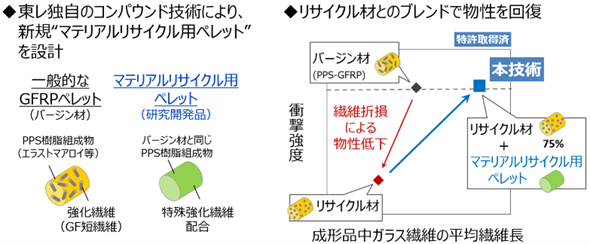

PPS樹脂自体は、長期間の使用後も劣化しにくい特長を有しますが、リサイクル工程において、配合しているガラス繊維が短く折損して、機械強度が大幅に低下する課題があります。そのため、リサイクル品は、要求品質の低い用途に用いられており、リサイクル率向上の障害となっています。

このたび東レは、独自のコンパウンド技術を活用して、PPS樹脂に特殊強化繊維を配合したマテリアルリサイクル用ペレットを開発しました。これを、リサイクル品とブレンドし使用することで、樹脂成形品においてリサイクル材を使用した場合でも、バージン材と同等物性を維持することが可能となり、元の用途で使用する水平リサイクル等、幅広い用途での再使用が期待されます。

本技術により、リサイクル材を50%以上使用した場合でも、バージン材100%品と同等の機械強度を発現できることを実証済みです。また、リサイクル材使用率50%の場合、CO

2排出量を40%以上削減することが可能となります。

現在、マテリアルリサイクル用ペレットに含まれる樹脂および添加物の設計など、バリエーションを拡充させる技術開発を行っています。今後は、マテリアルズ・インフォマティクス(MI)を用いた予測技術も活用して、お客様の要望特性を満たす最適なペレットのブレンド比率や処方を設計した上で、リサイクルPPS-GFRPの供給を目指します。

東レはすでに、成形メーカー等、数社のパートナー企業と連携し、本技術を用いて、お客様の工場で発生した工程端材を基にマテリアルリサイクル用ペレットを配合したリサイクルPPS-GFRPをお客様に供給するなど、クローズドリサイクルの取り組みを開始しています。また、お客様と連携した水平リサイクルの実証実験や事業化の準備を進めています。

今後、より多くのパートナー企業とリサイクルスキームの構築を進め、さらに市場回収材を対象としたオープンリサイクルへの適用に繋げることで、持続可能な社会実現への貢献を推進します。まず国内のお客様向けを中心にサンプルワークを展開し、リサイクル素材・製品の全社統合ブランドである「“Ecouse”TORELINA™」として、販売する計画です。

東レは、「東レグループ サステナビリティ・ビジョン」において、「資源が持続可能な形で管理される世界」を、2050年に目指す世界のひとつとしています。今後も、顧客の環境配慮型樹脂のニーズに応えていくことで、企業理念である「わたしたちは新しい価値の創造を通じて社会に貢献します」の具現化に取り組んでまいります。

ガラス繊維強化PPS樹脂のリサイクル技術のポイント

以 上