- HOME

- サステナビリティ

- CSR活動報告(各CSRガイドラインの活動報告)

- 事業を通じた社会的課題解決への貢献

- 循環型社会の実現に向けた取り組み

循環型社会の実現に向けた取り組み

東レグループは、多様な素材を提供するメーカーとして、資源の有効活用につながる取り組みを以前から推進してきました。

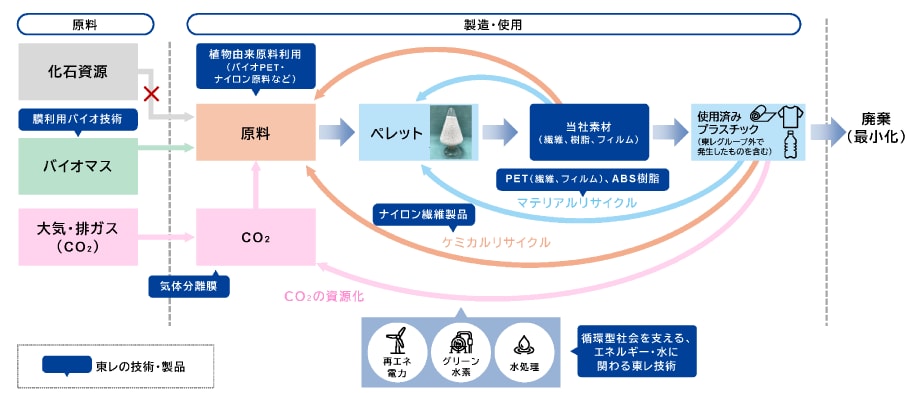

「東レグループ サステナビリティ・ビジョン」では、「資源が持続可能な形で管理される世界」を、2050年に目指す世界のひとつとしています。従来の社会では、資源の枯渇問題、大量のゴミによる海洋汚染、CO2排出などさまざまな課題がありました。これらの課題を解決し、資源を有効活用する持続可能な循環型社会を実現するために、廃棄されたプラスチック製品や工程端材のリサイクルや原料のバイオ化、使用するエネルギーの再エネ化や水素化、水の再利用などにさまざまな技術で貢献しています。

循環型社会の実現に向けた取り組みを、中期経営課題“プロジェクト AP-G 2022”の重要課題とし、例えば、繊維、樹脂、フィルムなどの廃棄された製品や工程端材を再利用するマテリアルリサイクル※1に取り組んできました。また、マテリアルリサイクルできない製品や工程端材をモノマーやガスなど基礎原料に戻すケミカルリサイクル※2もすでにナイロン繊維製品で実現しています。

化石資源からではなく、バイオマス由来資源から製造された原料を利用した素材や、この原料を効率的に製造できる膜利用バイオ技術の開発、さらには将来を見据えCO2の資源化など、カーボンリサイクルの研究開発も進めています。加えて、製造工程で使用される電力や水素を再生可能エネルギーでつくる風力発電翼や水素製造装置用の材料、排水の再利用のための水処理膜などにも東レの技術が使われています。

2023年度から始まった中期経営課題“プロジェクト AP-G 2025”でも、循環型社会実現への貢献を重要課題とし、研究・技術開発を推進して製品・事業の価値向上を目指しています。

東レグループでは、循環型社会への移行に伴う機会とリスクを次のように捉えています。

機会

- バイオマス由来原料の利用による素材事業の拡大

- リサイクル材料の利用による素材事業の拡大

- 廃棄物削減貢献事業の拡大(廃棄物削減、耐久性)

リスク

- 廃棄物処理コスト増加

- 大量生産、大量消費からの脱却による素材市場の縮小

- サーキュラーエコノミーへの対応遅れによる機会損失

これらのリスクを減らし、機会を最大化するために後述のバイオマス由来原料の使用およびリサイクル材料利用を推進しています。これらの推進にあたっては、東レグループ単独での活動に加え、リサイクラーとの協業(例:協栄産業(株)とのPETボトルリサイクル、(株)リファインバースグループとの廃漁網リサイクル)、顧客との協業(例:日東製網(株)‐マルハニチロ(株)との漁網to漁網リサイクル、本田技研工業(株)との自動車部品亜臨界解重合の技術実証)など、循環型社会の形成を進めるサプライチェーンでの連携も推進しています。

- ※1 マテリアルリサイクル:プレコンシューマ材料またはポストコンシューマ材料を物理的な方法でリサイクル材料に再生する工程。例えば、裁断、選別と粉砕、洗浄と除染(汚れや異物を取り除く)、溶融と除染などの工程が該当する。

- ※2 ケミカルリサイクル:プレコンシューマ材料またはポストコンシューマ材料を化学的に分解して、有用な化学物質を回収する工程。分解、油化、ガス化、解重合などが該当する。

なお、東レグループの2030年度再生資源等使用比率の目標値は、基幹ポリマー(ポリエステル、ナイロン)で20%としています。2024年度実績は数%であり、2030年度に向けてリサイクル・バイオ化を進めていきます。

リサイクル・バイオ化推進においては、東レグループはマスバランス方式※3を採用しています。マスバランス方式の国際認証のひとつであるISCC PLUS認証を以下の会社・拠点で取得しています。

- 東レ(株)(東京本社、愛媛工場、名古屋事業場、東海工場、岡崎工場、千葉工場、岐阜工場、石川工場)

- 東レ・セラニーズ(株)

- 東レインターナショナル(株)(東京本社、大阪本社、シンガポール)

- Toray Plastics (America), Inc. 〔Rhode Island、Virginia〕

- Toray Composite Materials America, Inc. 〔Decatur、Spartanburg〕

- Toray Films Europe S.A.S.

- Toray Carbon Fibers Europe S.A. 〔Abidos、Lacq〕

- Delta-Preg S.p.A.

- Toray Advanced Materials Korea Inc. 〔本社、亀尾第1工場、亀尾第3工場〕

- Toray Plastics (Malaysia) Sdn. Berhad

ISCC PLUS認証は、マスバランス方式によるバイオマス原料やリサイクル材料などに由来する製品を、グローバルなサプライチェーン上で適切に管理・担保する認証制度です。認証取得により、各拠点はバイオマス原料またはリサイクル材料をマスバランス方式で割り当てて使用し、該当製品を生産、供給することが可能となります。

東レ(株)はISCCの最新の規定に則り、ISCC PLUSの要求事項に準拠することを約束・宣言いたします。

- ※3 マスバランス方式:原料から製品への加工・流通工程において、ある特性を持った原料(例:バイオマス由来原料)が、そうでない原料(例:石油由来原料)と混合される場合に、その特性を持った原料の投入量に応じて、製品の一部に対してその特性の割り当てを行う手法。

さらに、当社では社内認定規準「東レグループ リサイクル製品・バイオマス製品認定規準」を新たに制定しました。顧客や市場に対してリサイクル製品およびバイオマス製品として明示できる規準を設定し、規準に則り対象製品の確認・管理を行っています。

リサイクル活動指針2004年3月制定

- 東レは環境負荷の低減に配慮した製品の設計・製造販売をします。

- 東レは環境負荷の少ない原料・製品の購入・使用をします。

- 東レはリサイクル事業活動やリサイクル製品の情報開示をします。

- 東レは自ら販売した製品のリサイクルや適正処理をお客様とともに取り組んでまいります。

サーキュラーエコノミー関連のイニシアチブへの参画

東レ(株)は、さまざまな外部の団体と連携しながら、サーキュラーエコノミーの実現に向けた課題解決に取り組んでいます。東レ(株)が参画している主なイニシアチブは、以下のとおりです。

バイオマス由来素材の推進

東レグループは、バイオマス由来原料を使用した製品ブランド「Ecodear™」を展開しています。化石資源からではなくバイオマス由来資源からつくられた原料を利用する「バイオマス由来原料利用の素材」の開発を推進しています。その例として、廃糖蜜からつくられたエチレングリコールを原料とした部分バイオベースPET繊維を量産しており、スエード調人工皮革Ultrasuede™PX、Ultrasuede™BXなどにも同繊維を使用しています。さらに、主原料のエチレングリコールとテレフタル酸の両方がバイオマス由来原料であるPET繊維の試験販売、バイオマス由来原料を自社製造するための膜利用バイオプロセスの開発も進めています。また、ナイロン繊維では、100%バイオマス由来原料を使用したEcodear™N510を開発・上市し、(株)吉田との協業で「TANKER」(カバン)、(株)イッセイミヤケとの協業で「STRING」(衣服)に採用され、販売を行っています。

膜利用バイオプロセス

東レグループは、バイオマス由来原料を効率的につくることができる「膜利用バイオプロセス」の開発を進めています。膜利用バイオプロセスは、分離膜技術とバイオ技術を融合させ、糖化、発酵、精製のプロセスに水処理用分離膜を使用する技術で、非可食バイオマスからの原料糖製造や発酵効率の飛躍的向上を可能とし、「バイオマス由来原料利用の素材」の実現に貢献します。現在、非可食バイオマスから糖を製造する糖化プロセスの技術実証プロジェクトを推進しており、このプロセスの実用化で、非可食バイオマスから素材・化学品を製造するサプライチェーンの構築を進めます。

また、東レ(株)とPTT Global Chemical Public Company Limitedは、2023年から、東レ(株)が84%の株式を所有するCellulosic Biomass Technology Co., Ltd.(タイ)で製造される非可食バイオマス由来の糖を原料とし、ナイロン66の原料となるムコン酸とバイオアジピン酸を製造する技術開発を共同で行い、世界で初めてパイロットスケールでの製造に成功しました。

リサイクルの推進

東レグループは、繊維・樹脂・フィルムなどの幅広い事業分野で、リサイクルに関する取り組みを展開しています。回収されたPETボトルや製造工程で発生する端材などを回収・リサイクルした繊維、製造工程で発生する端材や使用済みプラスチックを材料としたリサイクル樹脂、お客様の工程で使用済みとなったフィルムを回収・リサイクルしたフィルム製品などを取り扱っています。

繊維では、回収PETボトルを原料に、異物を除去するフィルタリング技術と洗浄技術で、多様な品種展開を可能とし、東レ独自のトレーサビリティ機能も付与した再生型リサイクル素材ブランド「&+™」を2019年に立ち上げました。2023年4月にリブランディングを行い、回収漁網由来成分の一部を使用したナイロンリサイクル繊維製品も「&+™」として販売を開始しました。

また、2024年には亜臨界水※4を用いたナイロン66の解重合反応解析を行い、副反応を抑制する独自技術により、高収率・高効率で2種類のモノマーを回収し、再重合してナイロン66を再生することに成功しました。ナイロン66は主にエアバッグなどの自動車や産業資材用途に使用されており、ケミカルリサイクル適用範囲拡大が可能となります。

このように、今まで廃棄物になっていた繊維・樹脂・フィルムなどを回収し、さまざまな用途にリサイクルするシステムを創出する取り組みを推進しています。

- ※4 亜臨界水:水の臨界点(374℃、22MPa)よりもやや低い領域の高温・高圧状態の水であり、有機化合物を溶解、加水分解するなど、常温常圧水とは異なる特性を有する。

繊維のリサイクル

リサイクル繊維「&+™」

従来のPETボトルリサイクルでは、原料への混入異物により特殊な断面・細繊度の繊維の生産が困難で糸種が限られるといった課題がありました。これに対して東レ(株)は、PETボトルリサイクル原料に含まれる異物を除去するフィルタリング技術と高度なPETボトル洗浄技術を有する協栄産業(株)と連携して高品位な原料を確保し、東レ(株)の繊維生産技術と組み合わせることで化石資源由来のバージン原料を使用した場合と同等の品種多様化を可能にしました。加えて、東レ製のPETボトルリサイクル繊維であることを検知できる、東レ独自のトレーサビリティ技術を付与することにより、高い信頼性を有するポリエステル繊維「&+™」として製品化しています。2020年1月から本格的に「&+™」製品の販売を開始しており、糸・綿に加えてテキスタイルや縫製品までの多様なサプライチェーンと、グローバルな生産拠点を活用し、展開規模の拡大を図っています。新たに「&+™」として販売する回収漁網由来成分を一部使用したナイロンリサイクル繊維素材においても、再資源化事業者や漁網製造会社と連携した独自の漁網回収スキームを構築しています。東レ(株)のケミカルリサイクル技術を活用した高付加価値なナイロンリサイクル繊維の生産・販売を通して、漁網の回収への参加意識と回収の促進を目指しています。

そのほか、東レ(株)では「&+™」を活用した産学連携プロジェクトも推進しています。大妻女子大学との取り組みでは、学生ブランド「m_r tokyo」と協業し、遮熱・遮光・UVカット機能を備えた環境配慮型の日傘を共同開発しました。また、文化服装学院との取り組みでは、次世代デザイナーの育成を目的に、「&+™」を使用した浴衣生地のプリントおよびデザインプロジェクトを行いました。

消費者がより満足できる商品企画に向けて繊維素材のラインアップを拡充させます。

(株)ユニクロとのリサイクルの推進

東レ(株)は、(株)ユニクロ(以下「ユニクロ」)と共同で、環境配慮型製品に関する新たな取り組みを推進しています。2020年より、高機能速乾ウエア「ドライEX」ポロシャツ向けの一部に始まり、機能インナー「AIRism」などの共同開発商品に向けPETボトルリサイクル繊維を使用・供給しています。

さらに、ユニクロが店頭で回収したダウン製品の羽毛リサイクルにも注力しています。従来、布団などの羽毛が含まれる製品のリサイクルは、解体を手作業で行うことが一般的でした。特に、ウルトラライトダウンの場合、表地が薄く縫製も複雑なため、従来の手作業ではダウンを効率良く取り出すことが困難でした。しかし、東レ(株)が専用のダウン分離システムを開発したことで、ダウン製品の切断、攪拌分離、羽毛回収までを完全自動化させ、従来の手作業に比べて約50倍の処理能力を実現しています。この取り出した羽毛を新たなダウン製品の素材として活用する循環型の製品開発にユニクロとともに取り組んでいます。

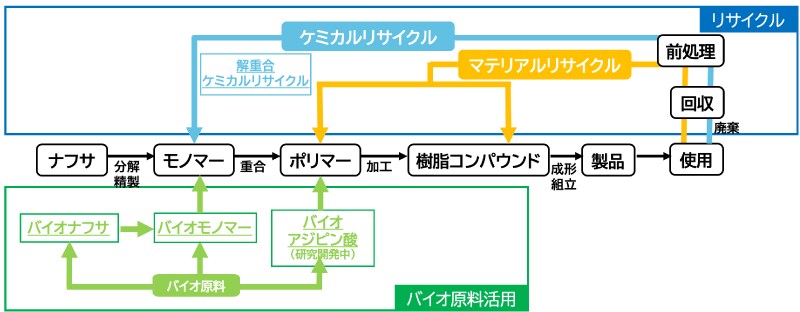

樹脂のリサイクル

東レグループは、リサイクル材料やバイオマス由来原料の活用により、樹脂でのサステナブル素材の開発を推進しています。

樹脂リサイクルにおいては、マテリアルリサイクルや、一旦モノマー原料まで分解して再度ポリマーを重合するケミカルリサイクル(解重合ケミカルリサイクル)の手法により、独自の処方設計を行ったリサイクル樹脂を開発、展開しています。

今後は、使用済み回収製品由来の樹脂(ポストコンシューマーリサイクル材)のリサイクルにも積極的に取り組み、持続可能な資源活用に貢献します。

また、リサイクル素材・製品の全社統合ブランドである「Ecouse™」を樹脂にも適用し、環境配慮型樹脂材料「Ecouse™」シリーズとして展開を加速していきます。

- リサイクルナイロン6樹脂「“Ecouse” AMILAN™」

(株)本田技術研究所(以下「Honda」)と自動車用ナイロン6樹脂のケミカルリサイクルに関する共同実証を開始しました。使用済みの自動車から回収するガラス繊維配合ナイロン6樹脂の部品を亜臨界水で解重合し、原料モノマー(カプロラクタム)に再生する、というケミカルリサイクル技術に関する共同開発です。東レ(株)とHondaは、亜臨界水の樹脂への浸透性、溶解力、加水分解力が高い特長に着目し、共同で技術開発を行い、亜臨界水でナイロン6樹脂を解重合することに成功しました。亜臨界水は高温・高圧の水であり、触媒不使用で添加剤の影響を受けることがなく、数十分でナイロン6を解重合し、かつ、高収率で原料モノマーを生成することができます。原料モノマーを分離・精製し、再重合することで、バージン材と同等の物性のナイロン6に再生することが可能です。 - リサイクルナイロン66樹脂「“Ecouse” AMILAN™」

エアバッグの製造工程で発生した基布端材から、表面のシリコーンを剥離、洗浄したリサイクルナイロン66樹脂コンパウンドを開発しました。自社の添加剤複合技術により、少量残存するシリコーン樹脂の成形品表面への移行を抑制し、金型への付着を大幅に低減することに成功、バージン原料由来の射出成形グレードと同等レベルの流動性、機械物性を有するリサイクルナイロン66樹脂「“Ecouse” AMILAN™」を開発しました。 - リサイクルPBT樹脂(ポリブチレンテレフタレート)「“Ecouse”TORAYCON™」

バージン材並みの物性を有するケミカルリサイクル樹脂として、リサイクルPBT樹脂「“Ecouse”TORAYCON™」を上市しています。 - リサイクルPPS樹脂(ポリフェニレンサルファイド)「“Ecouse”TORELINA™」

ガラス繊維強化PPS樹脂のマテリアルリサイクル技術を開発しました。

バイオマス由来原料の活用においては、マスバランス方式のバイオマスABS樹脂、バイオマスPPS樹脂、ケミカルリサイクルPPS樹脂(ISCC PLUS認証取得)の供給体制を構築しました。

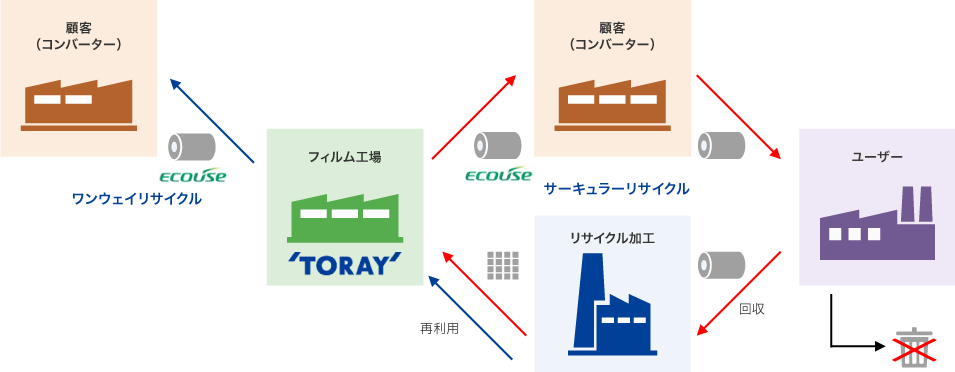

フィルムのリサイクル

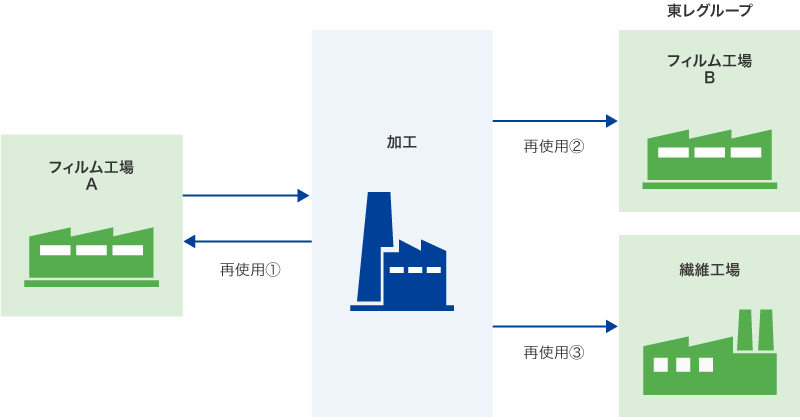

PETフィルム「Lumirror™」の製造工程で発生する端材などを回収・リペレット化したPETをフィルムや繊維・樹脂の製品へ活用し、資源を大切に使う生産活動に取り組んでいます。また、お客様の工程で使用済みのPETフィルムを回収・リサイクルしフィルム用原料として循環再利用するリサイクルシステムを構築し展開しています。

お客様の工程での使用済みのPETフィルム再利用

電子部品用途における使用済みポリエステル(PET)フィルムを回収し再利用するリサイクルシステムを構築し、「東レグループ サステナビリティ・ビジョン」の「資源が持続可能な形で管理される世界」の実現に貢献するPETフィルムを「Ecouse™」シリーズとして上市しています。電子部品用途における使用済みフィルム表面の塗材、樹脂を除去するリサイクル処理技術と、各製造工程における異物除去を組み合わせることで機械特性や信頼性を損ねることなくメカニカルリサイクルを行い、フィルムに再利用しています。本PETフィルム原材料である化石由来樹脂の削減を行うとともに、CO2発生量を従来品比最大50%削減することが可能です。今後も、本システムを通じて循環型社会の実現に貢献していきます。

「Ecouse™」シリーズ:お客様と連携したリサイクルPETフィルム(製品紹介サイト)

炭素繊維のリサイクル

炭素繊維「TORAYCA™」は、その優れた力学特性から使用した製品の軽量化・長寿命化につながり、そのライフサイクル全体においてCO2排出量を大幅に抑制でき、地球環境問題の解決に貢献できる素材です。特に、大型風車、航空機、水素タンクなどの用途では、炭素繊維を適用することで運用時のCO2排出量を大幅に削減します。一方で、需要拡大を背景として、市場からのリサイクルへの要請が高まっています。

リサイクル炭素繊維(rCF)の技術開発・用途開発は、多くのお客様と一体となって、具体的な部材・部品を検討していくことが重要です。東レ(株)が製造・販売している炭素繊維はボーイング787に使用されていますが、ボーイング787の製造工程から出る端材を使ったrCFをLenovoのPC筐体に活用しました。また、お客様の工場から出る端材・廃材をリサイクルし、新たにrCF強化材料として活用する検討を開始しています。当社は炭素繊維のサーキュラーエコノミーを目指す各社と連携し、rCFを使った高付加価値化製品の開発を加速させます。

炭素繊維がその他の有機材料と違い、熱や紫外線に強く、吸湿しない安定的な材料であること、バイオマス由来原料をベースに製造できる強みを生かして、炭素繊維ならではのマテリアルECOシステムの構築を目指します。

ブロックチェーンによるトレーサビリティの確保

リサイクルした素材は化石資源由来の素材と物性が同じであることが基本であるため、リサイクルされたものなのか否かのトレーサビリティが重要になってきます。そこで、入力したデータを改ざんできないという特性を持つブロックチェーン技術を用いて、東レグループ製品のサプライチェーンにおける製造や輸送情報を可視化していく仕組みの小規模実証を行いました。

「CSRロードマップ 2025」におけるCSRガイドライン7「事業を通じた社会的課題解決への貢献」の主な取り組みはこちらをご覧ください。