ターボ搭載車の生産はグローバルで拡大する見込み

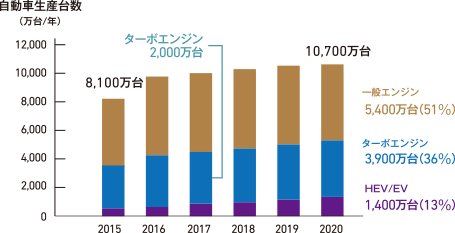

自動車生産台数は2020年に1億台を超える見込みで、ターボ搭載車は2020年に3,900万台となり全体の36%を占めると予測される。(東レ予測)

どこよりも早く未来を描く。

新たな市場創出に向け、

「加工」まで究めるのが東レイズム

営業と技術が強みを活かし、世界のニーズを先取りする

欧州を皮切りに世界各国で排ガス規制が今後ますます厳しくなると予測される中、自動車業界にとって車体の軽量化は重要な課題となっている。その切り札となるのが、金属製だった部品をプラスチック製に換える「樹脂化」。すでに多くの部品において開発及び採用が進んでいるが、さらなる軽量化を実現できれば、これまでにない大きな市場を創出することができる。深いニーズを探りだし、より高度な技術で対応する。そんな困難な課題に対し、世界的な樹脂メーカーである東レは、どのような答を出したのか。ここでは、営業と技術のチームがお互いの強みを活かし、新たな部品の樹脂化に成功した事例を紹介しよう。

自動車は、重量が100kg軽くなれば、燃費は1Lあたり約1km伸びるといわれている。これが、自動車メーカーが軽量化を強力に推し進めている大きな理由のひとつ。市場から求められている環境性能の向上のみならず、商品価値も大幅に高めることが可能だ。

「金属製だった部品をプラスチックに換える樹脂化は、もっとも大きな軽量化効果を得られます。ただし、外板パネルやバンパー、ドアトリム、インストルメントパネル、燃料タンク、*インテークマニホールドといった数多くの部品は、ほぼ置き換えが完了しているため、これからは、より技術的に困難な部品に挑戦していくしかない。逆に言えば、素材メーカーである東レが部品や加工法にも着目し、素材との最適な組み合わせをソリューションとして提案できれば、自動車業界を変えていけるチャンスでもあったのです」

こう話すのは、自動車材料の国内営業を担当している丹羽理だ。日々、自動車メーカーや部品メーカーを回りながら、新たな樹脂の用途を探っている。

「アンテナを張っているのは国内だけではありません。日本のメーカーも海外で事業展開しているため、世界の自動車動向を見ながら次の材料のトレンドを考えます。したがって海外担当のメンバーとも密接に連携し、情報交換を行っています」

そんな丹羽の頼もしい相談相手が西嶋利晃。6年先輩で若いころから何かと世話になってきた彼とは、今でも気軽に話すことができる間柄だ。その西嶋は海外メーカーを長く担当してきただけに、2人の知識や経験を合わせることで視野は一気に広がる。当プロジェクトにおいても、丹羽は自分のプランを思い切って西嶋にぶつけた。

「ヨーロッパで人気のディーゼル乗用車は、ターボチャージャーを併用することで小型エンジンでもハイパワーを出せるようにしているのですが、このターボ回りの部品(ターボダクト)の樹脂化をさらに推進できれば、軽量化は飛躍的に進みます。そのためには、サクションブロー成形という新しい加工技術を導入が決め手になるのでは、と相談したのです」

そんな大胆な提案を聞いた西嶋は、すぐに賛同した。

「ヨーロッパの部品メーカーの一部では、すでにプラスチック製のターボダクトを製品化していました。しかし技術的には、まだまだ改良の余地が残っていた。“素材”という東レの強みを活かして、自動車業界を変えるなら今しかない。丹羽の着眼は、まさに最高のタイミングだと感じました」

ターボチャージャー搭載車は2020年には3900万台となり、全自動車生産台数の36パーセントに達するとみられている。それだけに、その関連部品の樹脂化は、ビッグビジネスへと発展する可能性を秘めている。さっそく2人は、具体的な事業プランの作成に入った。

ターボチャージャーとは、エンジンからの排気に残るエネルギーを利用してコンプレッサ(圧縮機)を回し、それによって得た高密度の空気をエンジンに送り込むことで燃焼効率を向上させる装置だ。排気側は800〜1000℃と高温になるので、残念ながら金属部品しか使えないが、吸気側は最高でも200℃程度なので、耐熱性の高いプラスチックであれば対応できる。

「東レが世界最大の生産量を誇る*PPS(ポリフェニレンサルファイド)樹脂は、200〜240℃でも連続使用できるすぐれた耐熱性能の素材。吸気側ダクト用の材料として問題ないはずでした。つまり、理論的にはターボダクトの樹脂化は可能だったのです」(丹羽)

しかし、それはあくまで営業側の意見であり、技術的な検討は未着手だった。そこで丹羽が次に話を持ち込んだのが、樹脂技術部の樹脂加工技術室だ。

「東レの強みとは、素材としての樹脂の生産だけではありません」

そう語るのは、当プロジェクトの事業化において頼もしいパートナーとなった佐藤礼。樹脂加工技術室で、素材を最大限に活かす加工技術の確立に努めている。

「東レは我々のような加工技術専門の開発部門までもち、自ら製品の可能性を広げていくことで、東レは市場を創出してきました。それだけに、このような提案が来ることは日常茶飯事。我々としても技術的見地から最適解を出す努力は惜しみません」(佐藤)

ところが、そんな樹脂加工の専門家をもってしても、今回の提案には判断つきかねる部分があった。

「確かに、ターボダクトのような中空品にはサクションブロー成形が向いています。ただ当時は国内に試作を検討する設備がなく、海外成形機メーカーラボの試作機でトライ評価を依頼するしかありませんでした。しかしそれでも、優れた量産性を有し、安定したものづくりが可能かどうかの判断ができなかったのです。多くの事例を集めて検討した結果、私たちが出した結論は、“サクションブロー成形機メーカーと共同で、PPSターボダクトに最適な材料開発を行おう”というものでした」(佐藤)

自動車生産台数は2020年に1億台を超える見込みで、ターボ搭載車は2020年に3,900万台となり全体の36%を占めると予測される。(東レ予測)

プラスチックの加工法として代表的なものに射出成形という方法がある。加熱して柔らかくなった樹脂を高圧で金型に押し込み充填成形するもので、工程がシンプルなだけに、低コストの大量生産に向いている。しかし、この方法ではパイプのような中空品にはならない。もし射出成形でターボダクトをつくろうとしたら、雨樋のような断面が半円状のパーツを2つ成形し貼り合わせる必要があるが、それでは工程が多くなりコストがかさむ。

「一方、サクションブロー成形は金型内部の空気を吸引し、チューブ状に押し出した樹脂(パリソン)を引き込みます。この段階では、まだ金型とのあいだに隙間がありますが、次にパリソンに空気を注入することで、設計通りの中空品が完成するのです」(佐藤)

理論的にはこの方法でターボダクトが作れるはずだが、最適な形状・最適な厚みを実現するには、温度や圧力、タイミングなどの設定値(パラメータ)を一つひとつ決めていかなければならない。それには膨大な回数の試作が不可欠だが、それが可能となる環境は日本には存在しなかった。立ちはだかる高いハードル。そこに風穴を空けたのは、世界的樹脂メーカーとしての東レのネットワークの広さだった。

「サクションブロー成形機のメーカーとして有名なのは、ドイツとイタリアにある2社。実はドイツの大手機械メーカーには以前別の案件で成形試作を依頼したことがあり、その関係性を今回のプロジェクトに活かせないかと考えたのです」(丹羽)

「試作の場所として海外というキーワードはすぐに浮かびましたが、丹羽さんたちの伝手がなければ、スピーディな成形試作の打診はできませんでした。東レが持つネットワークの広さを象徴する出来事だったと思います。交渉の末、現地で技術指導を受けられることになり、私はすぐにドイツのボンに飛びました」(佐藤)

すぐに日本からPPS樹脂を持ち込み、試作用の金型を使った成形が開始された。実績のある海外メーカーとの協働。成果は確実に得られるだろうと思われた。しかし、2週間ほど試作を続けたものの、満足するプロセス設計には至らなかったのだ。

「新製品の開発はそれぞれのプロセスがトレードオフの関係となり、いくつものハードルが存在します。材料と加工法の最適解を見つけるのは容易ではなく、帰国後にドイツから技術者を招いて続けた試作においても悪戦苦闘する日々が続きました」(佐藤)

日本とドイツの優秀な技術者をもってしてもベストな設計を導くことができない。再び訪れた窮地を救ったのは、佐藤の相談相手となっていた同じ職場の小林誠だった。

「同じ技術者でも専攻によってアプローチの方法は異なります。物理学を専攻してきた私は、科学の原理原則に基づき問題の解決を図ってはどうかと考えました。設定値をいろいろいじって試作を繰り返すのも解決へのひとつの筋道ですが、『なぜ温度を上げたらこういう現象が起きるのか?』といった解析をきちんと行わないと、余計な回り道をしてしまうこともあるのです」(小林)

「開発においては常に頭と手をバランスよく動かすことが大事。こうした視点は私にとって非常に新鮮でした。小林さんのアドバイスが突破口となり、なんとかターボダクトの生産加工技術を洗練させることができたのです」(佐藤)

自動車メーカーが抱える「さらなる車体の軽量化」という課題に対し、サクションブロー成形によるターボダクトの樹脂化という提案で東レはひとつの解を出した。しかしこのプロジェクトは、まだまだ道半ばだ。

「ターボダクト向けの材料としては、PPS以外にも*ナイロン樹脂、*PBT(ポリブチレンテレフタレート)樹脂などが考えられます。成形加工技術にも強い東レでは、部品メーカーなどからの要望に応え、トータルソリューションというかたちで販路を広げていくという戦略を採っています。それだけに、他の材料にも挑戦し、提案できる内容を増やしていくことが大切。つまり、樹脂素材と成形品に必要なものを推測し翻訳することが、加工技術のものづくり本質です。素材メーカーである東レにおいて、材料開発に我々のチームが果たす役割や視点は非常に重要なものであると思っています」(佐藤)

そのためには、自動車向け先端材料・部材の総合技術開発拠点であるオートモーティブセンターとも連携しながら、先端素材や新たな加工技術の開発を進めていくつもりだ。

一方、営業担当としてターボダクトの樹脂化という事業プランを立て、成功への道筋を付けた丹羽は、今後の展開を次のように考えている。

「東レが得意とする高機能素材は、材料データを紹介するだけで売れていく商品ではありません。『こんな用途があります』『そのためにはこんな加工が可能です』といったところまで踏み込んで提案し、更に加工方法の実証までして、初めて市場が生まれるのです。そのために営業は常にアンテナを広げて潜在的なニーズを探求する必要があるし、少しでも可能性をみつけたら技術と歩調を合わせて挑戦する。“素材メーカーだからこそ全ての部品がターゲットとなり得るし、それを技術メンバーと一緒に攻略できる”、これこそが東レの仕事の一番の醍醐味といえます」

しかし、東レのDNAをもってしても、前例のない挑戦を行動に移すのは簡単なことではない。丹羽は最後に一つのエピソードを話してくれた。

「今回のプロジェクトは、提案当初から周囲の賛同を得られていたわけではありません。大規模な設備投資が必要なサクションブロー成形機の導入は会社にとっても大きな負担になる可能性があり、それに見合った利益が得られるのかといった疑問も少なくなかったからです。そんな中、ただひとり味方になってくれた上司が『やってみろ』と言ってくれました。上司を巻き込み、技術を巻き込み、そして会社全体を巻き込んでいく。その作業は並大抵のものではありませんでしたが、そこをクリアすれば、東レという会社はその思いを全面的に応援してくれる風土がある。だからこそ、今回のプロジェクトでは大きな達成感を味わえましたし、今後も素材をもっと大きな力にする挑戦したいと思えるのだと感じています」

*インテークマニホールド

エンジンの燃焼室に空気を吸入するための枝分かれしたパイプ

*PPS(ポリフェニレンサルファイド)樹脂

商品名トレリナ®。耐熱性、寸法安定性、耐薬品性、機械特性、難燃性、電気特性、成形性などすぐれた特性をもつことから、スーパーエンジニアリングプラスチックのひとつに分類される。

*ナイロン樹脂

商品名アミラン®。

*PBT(ポリブチレンテレフタレート)樹脂

商品名トレコン®。

※役職はインタビュー時のもの