- HOME

- 株主・投資家情報(IR)

- 統合報告書

- 環境IRセミナー

環境IRセミナー

2022年7月15日にIRセミナー「東レグループの地球環境問題への取り組み」を開催し、副社長執行役員阿部晃一及び地球環境事業戦略推進室参事野中利幸が講演を行いました。

副社長執行役員 阿部 晃一

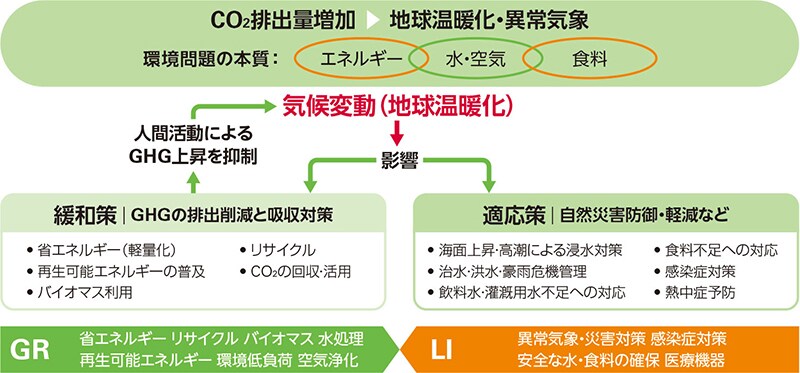

東レグループは、地球環境問題を「エネルギー、水・空気、食料」に帰結する問題と考え、根本原因であるGHG排出を抑制する「緩和策」と、既に起きているあるいは避けられない影響に対処する「適応策」の両面で研究・技術開発に取り組んでいます。地球環境問題は、グリーンイノベーション事業拡大(GR)プロジェクトのみならず、ライフイノベーション事業拡大(LI)プロジェクトにおいても重要な課題としています。東レグループの環境貢献インパクトという意味では、特に「軽量化」と「膜分離」に関わる技術が注目されていると思いますので、今回はそれらを中心にご紹介させていただきます。

炭素繊維は航空機以外でも活躍

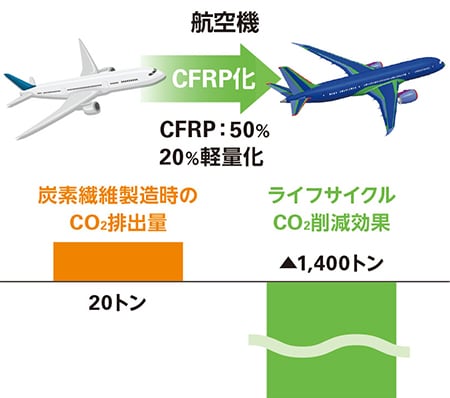

「軽量化」で最初に挙げられるのは、やはり世界トップシェアを誇る炭素繊維です。鉄の10倍の強さと1/4の軽さで、錆びることもないということで、飛行機、自動車、風車、釣り竿まで様々な製品に使われています。特にインパクトの大きいのは、飛行機の燃費向上効果です。炭素繊維1トンあたり、合成・焼成プロセスで20トンのCO2を排出しますが、炭素繊維と樹脂の複合材であるCarbon Fiber Reinforced Plastics (CFRP)を、航空機の機体構造重量の50%に採用すると、ライフサイクルで1,400トンのCO2排出削減効果が見込まれます。

CFRPは風力発電にも欠かせない素材となっています。2015年当時、風力発電は60mのガラス繊維複合材ブレード(羽根)が一般的でしたが、ブレードを長くするほど発電効率が高まるため、2030年頃には120mのブレードが中心になってくると見られています。しかし、長さに比例して、強風に耐える強さと、自重でゆがまない剛性が求められ、90m以上のブレードはすべてCFRPにシフトしており、風力発電においても東レの技術力への期待が高まっています。

炭素繊維協会モデル 協力:東京大学 高橋教授・李家教授、全日本空輸、米ボーイング社

今後有望なNANOALLOY®

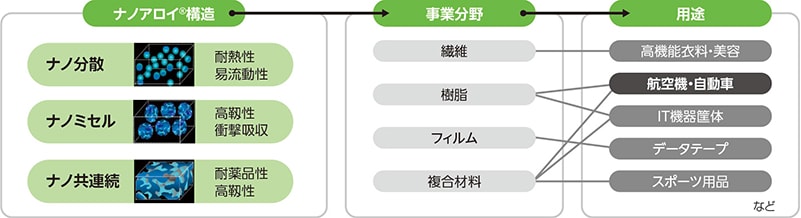

こうした軽量化は、基本的に金属をプラスチックに置き換える発想によるものですが、この点に関しては、東レが特許を保有している微細構造制御技術「NANOALLOY®(ナノアロイ®)」が非常に有望な技術となっています。これは、複数のポリマーをナノメートルオーダー(1mの10億分の1)で混合させ、アロイ(合金)構造を形成する技術で、従来のミクロンオーダー(1mの100万分の1)のアロイでは実現できなかった高分子材料の高性能化・高機能化を可能にします。実際、この技術を使って、衝撃が加わるとゴムのように柔らかくなる特殊なプラスチックを開発しており、自動車用衝撃吸収部品として広く採用が進んでいます。

海水淡水化技術で

7.3億人の生活用水を供給

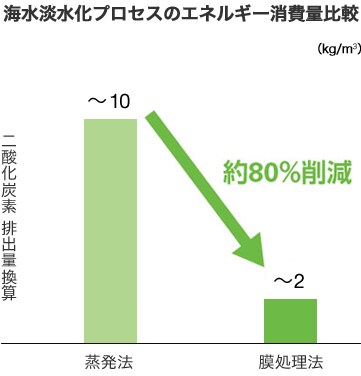

東レは1968年から、海水を真水に変える逆浸透(RO)膜の開発を始めました。今でこそ、中東の海水淡水化プラントに普及していますが、当時、エネルギー資源が豊富な中東では、海水を沸騰させて蒸留する「蒸発法」が一般的で、「膜処理」で海水中の塩分を取り除くニーズは全くありませんでした。そこでしばらくは、半導体製造に必要な超純水装置などに注力し、水処理技術を磨きました。その後、世界人口の増加や新興国の経済発展に伴う水需要の拡大と、地球温暖化による干ばつや工業化による水質汚染によって水資源不足が深刻化していく中で、高精度の水質制御と高速処理を可能にする東レの「膜処理法」が注目されるようになりました。「蒸発法」に比べてエネルギー消費と造水コストが低く抑えられるとあって、この10年で東レの逆浸透膜の出荷量は急増し、既に世界99ヶ国、100カ所以上の大型プラントに納入され、水量換算で世界の7.3億人の生活用水の提供に貢献しています。

分離膜技術の深化

このように50年以上の歴史を持つ分離膜技術は、CO2を排出しないグリーン水素の製造でも脚光を浴びています。東レは、再生可能エネルギー等由来の電力を活用し、水の電気分解から水素を製造するNEDOのプロジェクトに参加していますが、ここで採用されている水電解方式は固体高分子(PEM)型です。東レは、PEM型に有用な「炭化水素系(HC)電解質膜」を15年以上前に、燃料電池自動車向けに開発しており、従来のフッ素膜に比べ同じ電圧で膜面積あたり2倍の水素を製造できるということで高く評価されています。

さらにこのたび、水処理膜技術を駆使して、水素を含む混合ガスから、水素を選択的かつ高効率に透過可能な高分子分離膜モジュールを開発し、世界最高レベルの透過水素純度98%を実現しました。これにより、これまで複数回のろ過が必要だったところを1回の分離で純度を高めることができます。

また、炭素繊維と膜分離技術を融合させ、工場などから排出されるガスからCO2を分離・回収できる、多孔質炭素繊維を用いた革新CO2分離膜も開発しました。2025年に特定用途での実証試験を開始し、2030年の社会実装に向け取り組みを推進しています。

世界に先駆けてバイオ素材を開発

東レは、食料問題と対立しない非可食のバイオマスから有用物を作る取り組みも加速しています。具体的には、非食用のサトウキビ廃糖蜜から製造されたエチレングリコールを原料とした部分バイオPET繊維を量産し、スエード調人工皮革などに使用しています。さらに、スポーツ衣料や自動車内装向けを中心に、植物由来エチレングリコールとパラキシレンを原料にした世界初の100%バイオPETの早期量産も目指しています。また、水処理分離膜技術とバイオ技術を融合した「膜利用バイオプロセス」を開発し、世界有数のサトウキビ産出国であるタイ王国の実証プラントで、サトウキビの搾りカスから、セルロース糖、ポリフェノール、オリゴ糖などを効率よく併産する試験運転を行っているところです。

技術融合がイノベーションを生む

炭素繊維や水処理の事例からおわかりいただけると思いますが、東レの研究・技術開発は、材料の価値を見抜いて粘り強く取り組む「超継続」を特長としています。加えて、様々な領域に展開しているすべての研究・技術開発機能を「技術センター」に集約し、技術融合が生まれやすい「分断されていない研究・技術開発組織」も大きな強みになっています。東レは、材料の革新なくして地球環境問題の本質的な解決はありえないと考えており、全社横断の技術融合によるイノベーション創出を推進しています。

地球環境事業戦略推進室 参事 野中 利幸

SDGsの背景にはプラネタリー・バウンダリー(地球の限界)という概念があります。これは、経済発展や技術開発により、人間の生活は物質的に豊かで便利なものになった一方で、「気候変動「生物圏の一体性」「土地利用変化」「生物地球科学的循環」については、人間が安全に活動できる範囲を越えるレベルに達しているという指摘で、大変な議論になっています。

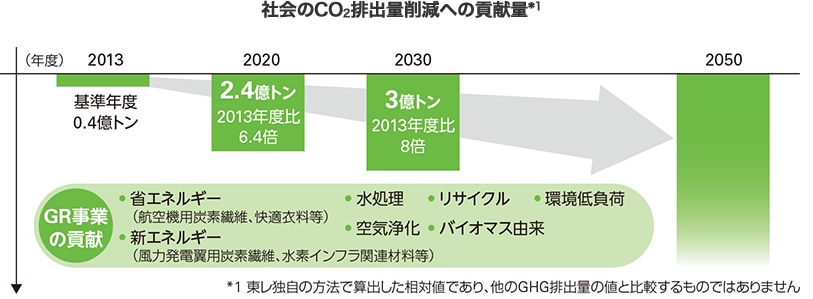

そのような中で今、Scope1、2、3に続き、Scope4と言いますか、製品・サービスを通じた環境貢献量の開示議論も高まりそうな状況ですが、東レは既に、独自の算出法で環境貢献量を見える化し、2030年度に達成すべき目標を設定して様々なプロジェクトを推進しています。そこで私の方からは、「東レグループサステナビリティ・ビジョン」で東レグループが2050年に目指す、4つの内3つの世界像と、事業成長と環境問題解決を並存させる東レグループの事業戦略を中心に説明させていただきます。

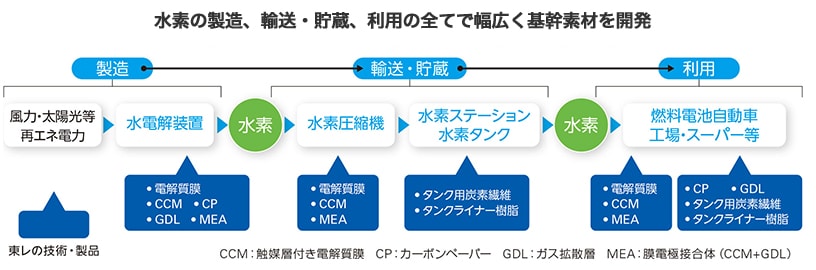

水素バリューチェーンで幅広く

基幹素材を開発

「東レグループサステナビリティ・ビジョン」で目指す世界の1つ目である「地球規模での温室効果ガスの排出と吸収のバランスが達成された世界」は、カーボンニュートラルを意味しますが、それには、燃焼してもCO2を出さない水素社会の実現が不可欠であり、東レは、水素の製造、輸送・貯蔵、利用の各段階で、幅広く基幹素材の開発を行っています。

例えば、水素を貯蔵するタンクには高強度炭素繊維やライナー樹脂が使われ、ドイツの子会社では、水素・燃料電池の核心部材である触媒付き電解質膜(CCM)と膜電極接合体(MEA)の生産設備を増強し、市場拡大に備えています。また、再エネ電力でグリーン水素を製造するP2G(Power to Gas)システム向けに、日立造船株式会社の協力を得て、メガワット級PEM型水電解装置を開発し、山梨県内の工場やスーパー向けにグリーン水素の出荷を開始しています。さらに、山梨県、東京電力ホールディングス株式会社等とのコンソーシアムで大規模なP2Gシステム事業を推進し、2025年度までに、東レの「炭化水素系(HC)電解質膜」を用いた16メガワット級大型水電解装置の社会実装を計画しています。

そしてこのたび、国内初のP2G事業会社「やまなしハイドロジェンカンパニー」に25%出資しました。加えて、小規模パッケージ化したP2Gシステムを開発し、電化が困難な産業部門等の脱炭素化を目指すアライアンス事業も開始しています。一方で、グリーン水素製造の技術創出とグローバル展開を、シーメンス・エナジーAGと共同で推進するため、戦略的パートナーシップを締結しています。

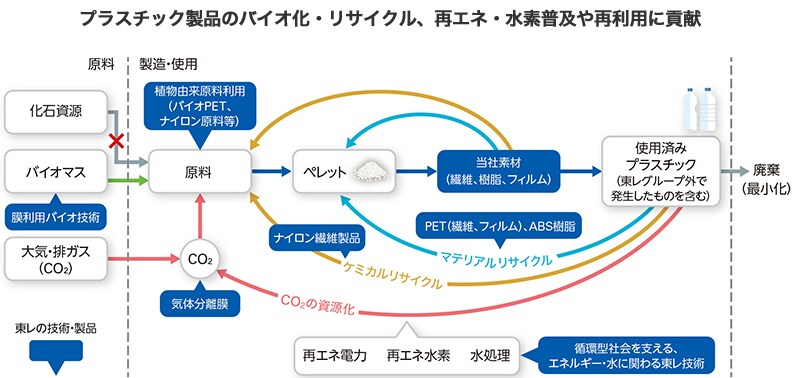

循環型の資源利用モデルを構築

2つ目の「資源が持続可能な形で管理される世界」については、繊維、樹脂、フィルムなどのプラスチック製品を再利用するマテリアルリサイクルに取り組んでいます。また、再利用できないプラスチックをモノマーやガスなど基礎原料に戻すケミカルリサイクルも既にナイロン繊維製品で実現しています。燃焼行程で発生する熱エネルギーを回収して利用するサーマルリサイクルでは、阿部副社長が触れていますが、CO2を分離・回収する技術の開発に成功しています。

リサイクル繊維&+®事業を推進

特に繊維のリサイクルの歴史は長く、2002年に繊維リサイクル室を設置し、従来から取り組んでいるマテリアルリサイクルや、ナイロン6製品のケミカルリサイクルを拡大するとともに、繊維事業のリサイクル活動を一元化しました。まさに超継続ですが2019年には、回収PETボトルを原料に、高白度、トレーサビリティ付与による高い信頼性、低異物の三拍子揃ったリサイクル繊維ブランド&+®を立ち上げ、既にセブン&アイホールディングスや丸井グループ等で採用されています。さらに、染料などの除去が難しい、混合物の分離が難しい、繰り返しリサイクルで劣化するなど、マテリアルリサイクルの困難な材料のケミカルリサイクルに挑戦しています。

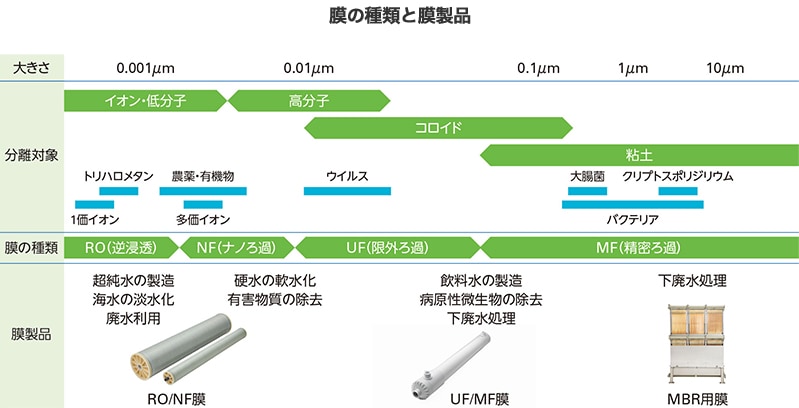

水問題解決のグローバルリーダー

3つ目の「誰もが安全な水・空気を利用し、自然環境が回復した世界」は、日本にいると実感しにくいのですが、本来、それほど多くの人が住める場所ではなかったところでも人口が増加し続け、それと同時に地球温暖化も進行し、世界に目を向けると水不足がますます問題になっています。これに対し、高品質・高速処理・省エネプロセスを実現する東レの膜処理技術は、21世紀の必須技術と言えます。東レは、分離対象物質が一番小さく、技術難易度の高いRO膜(逆浸透膜)で、技術もシェアも世界トップクラスの地位を確立しています。加えて、NF膜(ナノろ過膜)、UF膜(限外ろ過膜)、MF膜(精密ろ過膜)の4種類の膜を全て保有し、様々な物を分離できるという点でもおそらくオンリーワンの存在と言え、引き続き、水処理問題解決のグローバルリーダーを目指します。

エアフィルターで空気をクリーン化

東レは、水だけでなく、ポリプロピレン製の極細繊維不織布をエレクトレット化した低圧力損失・高集塵効率のエアフィルターで、大気中の汚れを吸着し、高品質な空気環境を実現しています。外部電界が存在しない状態でも恒久的に電気分極を保持し、電界を形成する物質をエレクトレット(電石)と言いますが、東レの不織布は約2ミクロンの極細繊維からなり、1本1本に高度なエレクトレット機能を持たせ、PM2.5やウイルス等の微粒子や、悪臭まで高い捕集性能を発揮します。トレミクロン®という製品ですが、家庭用から産業用まで幅広く空気質の向上と省エネ化に寄与するフィルター素材として、様々な用途に提案しています。

ネイチャーポジティブも機会に

地球環境問題への関心は急速に高まり、カーボンニュートラルに続いて、「生物多様性をはじめとする自然資本の毀損が止まり、回復されること」を指すネイチャーポジティブが世界目標に位置づけられようとしており、TCFDに加えて、2021年6月にTNFD(自然関連財務情報開示タスクフォース)が発足しました。生物多様性にも焦点が当てられているわけですが、東レは、水と空気に長年コミットしてきましたので、時代が追いついてきたと思っています。

ネイチャーポジティブは、食糧・土地・海洋の利用、インフラ・建設、エネルギー・採掘活動の3領域で、年間10.1兆ドル規模の市場創出が見込まれ、東レは、カーボンニュートラル、サーキュラーエコノミー、そして、ネイチャーポジティブを大きなビジネスチャンスと捉え、革新的な素材技術で存在感のある企業を目指します。