- HOME

- 株主・投資家情報(IR)

- 個人投資家の皆様へ

- 東レの強み

東レの強み

強みその1研究・技術開発

1. 強み:「超継続」「極限追求」

東レグループでは、先端材料へのこだわりと、「一つの事を深く掘り下げていくと新しい発明・発見がある(深は新なり)」という「極限追求」のDNAが、脈々と受け継がれています。例えば、フィルム表面形成技術の極限追求です。従来、無機粒子をフィルム全体に添加して、表面にランダムに突起を作っていましたが、東レは、粒子含有ポリマーを表面に薄く積層して、粒子を一列に並べ、突起の高さをそろえる技術を開発。この技術は高画質ビデオ用フィルムとして当社事業に大きく貢献しました。その後、DVDの登場でビデオテープ市場はなくなりましたが、この技術は、データテープ用フィルム、またセラミックコンデンサーや偏光板の製造工程で使う支持体として、その用途を拡大しています。先端技術は時代を超えてその用途を拡大していく、当社が先端技術にこだわる大きな理由はここにあります。

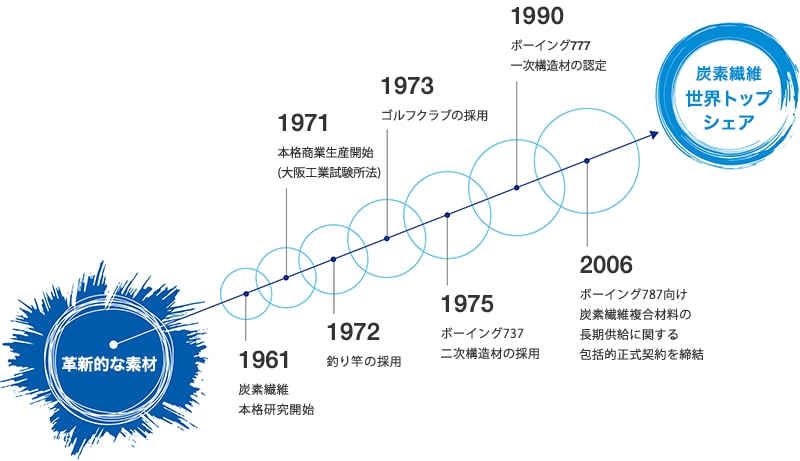

また、先端材料の開発・事業化には一定の時間を要しますが、「極限追求」と表裏一体の「超継続」という長期にわたる粘り強い取り組み姿勢も東レグループの特長です。主力製品の一つである炭素繊維複合材料や水処理用逆浸透膜も、研究開始から大きな市場形成までに半世紀近い歳月を要しました。

材料の長期的価値を見抜く力と、「極限追求」「超継続」という強固な意志こそが、まさに東レグループの研究・技術開発の強みであり、模倣困難な競争優位の源泉となって、真のイノベーションを生み出しています。

景気の波に左右されることなく研究・技術開発投資を続け、売上高に占める比率に長年大きな変動がない点は、東レグループのイノベーションが「極限追求」「超継続」的発想で行われていることを物語っています。

2. 4つのコア技術

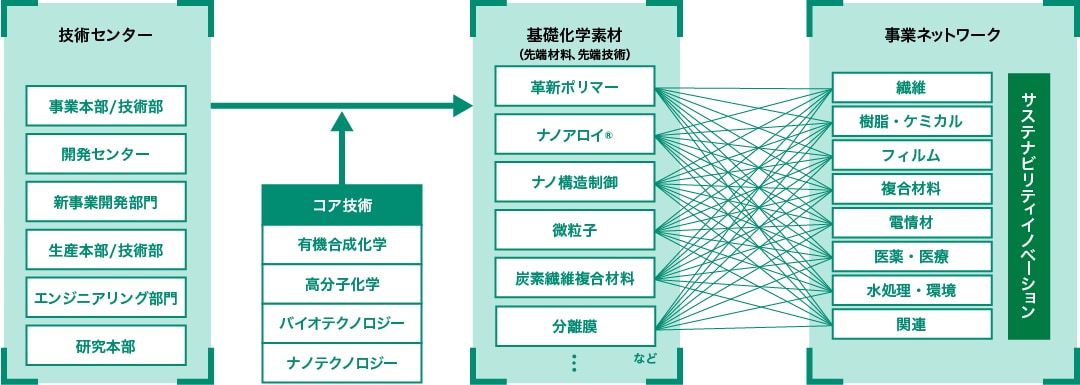

東レグループの事業ポートフォリオを一見すると、異なるさまざまな事業セグメントを多角経営しているようにも見えるかもしれません。しかし、これらは全て共通の「4つのコア技術」から派生しています。創業以来培われてきた「有機合成化学」「高分子化学」「バイオテクノロジー」に、極限追求を代表する「ナノテクノロジー」を加え、これらの4つのコア技術をベースに、重合、製糸、繊維高次加工、製膜、有機合成など要素技術の深化と融合を進め、繊維、フィルム、樹脂、ケミカル、さらには電子情報材料、炭素繊維複合材料、水処理、医薬、医療機器とさまざまな事業分野で先端材料を創出し、事業化を実現しています。全てが共通の「4つのコア技術」に立脚しており技術シナジーも起こりやすく、コア技術から派生した革新技術・先端材料がさまざまな事業で融合し、さらに付加価値の高い素材を生み出しています。

- コラム

-

技術の種を生み出す「アングラ研究」

革新的な素材の研究は、ファジーフロントエンド(曖昧・不確かな世界)の中でテーマを創出することから始まります。まるで広大な砂漠に隠された井戸を最初に掘り当てるようなもので、強固な意志に加えて、研究者の独創性を尊重した研究を進めることのできる仕組みが重要です。

東レグループは、創業時から研究者の自由な研究を奨励してきました。現在は、研究者の勤務時間の約20%を自由な研究に充てられる「アングラ研究」を推奨し、各人が独創的な基盤研究を進めて大型テーマの創出に挑戦しています。実際、この仕組みによって研究者のモチベーションを高め、多くの技術の種を生み出してきました。炭素繊維の価値をいち早く見抜き、本格研究に着手できたのも「アングラ研究」をしていた研究者の目利きによるものです。他にも、薄膜積層ポリエステルフィルムや人工皮革など、大きな利益をもたらした大型製品の多くは「アングラ研究」から生まれています。![]() 分断されていない研究・技術開発組織

分断されていない研究・技術開発組織東レは、「技術センター」と呼ばれる組織に、全ての研究・技術開発機能を集約しています。この「分断されていない研究・技術開発組織」に多くの分野の専門家が集まることにより、技術の融合による新技術を生まれやすくしています。また、一つの事業分野の課題解決に多くの分野の技術・知見を活用することで総合力を発揮し、さまざまな先端材料・先端技術を複数の事業に迅速に展開できる体制を構築しています。特に近年注力している「サステナビリティイノベーション事業(以下、SI事業)」「デジタルイノベーション事業(以下、DI事業)」においては、組織横断的な活動や緊密な連携、技術交流など、融合が生まれやすい体制が不可欠です。ニーズや技術の価値を正確に捉え、グループの総合力を十分に発揮していくことが、イノベーションに重要なファクターであるといえます。

研究・技術開発戦略としては、中期経営課題“プロジェクト AP-G 2025”の2023年度から2025年度までの3年間で合計2,200億円規模の研究開発費を投入し、その8割強を成長領域である「SI事業」と「DI事業」関連の研究・技術開発に充当することにより、研究・技術開発投資に対するリターンの極大化を図っています。また、デジタル活用による研究・技術開発、生産の高度化・効率化を推進し、2019年に開設した未来創造研究センターでは材料技術の深化、革新医療材・再生医療、デジタルなどのテーマを推進します。![未来創造研究センター 外観]()

![]()

強みその2マーケティング

強み:お客様とビジョンを共有し、市場を創造

革新的な素材を商品化するだけでは、新たな市場を作り出すことはできません。併せて、お客様の製品の価値を飛躍的に高める提案力が必要です。東レグループは、単に素材を納めるだけのメーカーにとどまらず、お客様とビジョンを共有した上で、お客様の課題に対するソリューションを提供しています。

私たちは1971年に炭素繊維の本格的な商業生産を開始しましたが、当初は市場がなく、加工方法や成形方法も含め、独自にあるいはお客様と共同で、ゼロからの市場づくりが求められました。まずは多少値段が高くても性能がよければ一定の需要を確保できるスポーツ・趣味の分野に着目し、釣り竿、ゴルフクラブ、テニスラケットでの市場を創出しました。

その一方で、私たちが本命と考えていた航空機用途では、1973年の第一次石油危機を受け、航空機メーカーが軽量化とエネルギー効率化を目指して材料探索を続ける中、炭素繊維強化プラスチック(CFRP)は方向舵など航空機の二次構造材に徐々に使用されていきました。この実績を踏まえ、ボーイング社は1980年に、777の一次構造材(破損すると墜落に直結する構造部材)にCFRPを使用することを企画し、より高性能な炭素繊維とCFRPの開発を世界中のメーカーに要請しました。各社による技術開発競争の結果、1990年、私たちの製品がボーイング社の提示するスペックをクリアする世界最初でかつ唯一の材料として認定されました。

航空機材としての信頼性、安定供給性、コストが認められ、両社は双方向での技術交流を通じ、次世代航空機開発を継続し、強い信頼関係を構築してきました。2003年にはボーイング社と次世代中型旅客機787向けCFRPの共同開発を開始し、2004年に供給基本契約を、2006年に16年間にわたる包括的長期供給契約を締結しました。炭素繊維が航空機に全面的に採用されることを夢見て開発を続けてきた東レグループと、ボーイング社のビジョンが結実し、2011年には787が世界ではじめて日本国内線に就航し、その後世界各地で就航路線を拡大しています。

炭素繊維の市場浸透に見られるように、私たちは「素材には、社会を本質的に変える力がある」という信念のもと、お客様とビジョンを共有し、それを実現するソリューションを幅広く提供できる力を強みとして、「材料が主役」となるモノづくりの市場を拡大させています。

- コラム

-

強度と弾性率を両立させた炭素繊維を開発

炭素繊維は、鉄の4分の1の軽さで強度は約10倍、しかも錆びない素材です。その性能は、燃費改善はもちろん、機内の湿度を高めることができ、また窓を大きくとれるなど航空機の快適性の面でもさまざまなメリットをもたらしています。

2014年には世界最高強度を持つ炭素繊維「T1100G」を上市し、ハイエンドのスポーツ用品や航空・宇宙分野の構造材まで、炭素繊維の活躍の可能性を拡大し続けています。さらに2018年には、強度と弾性率を両立させたトレカ®MXシリーズを開発しました。トレードオフの関係にある繊維強度との両立は技術難易度が高く、大きな課題の一つとされてきましたが、ナノレベルで繊維内部の黒鉛結晶構造を制御する独自技術によって、この課題解決に成功しました。今後はラインナップを拡充させ、市場に潜在する用途提案を積極展開していきます。

強みその3サプライチェーンマネジメント

強み:強力なパートナーと世界に類例のないサプライチェーンを構築

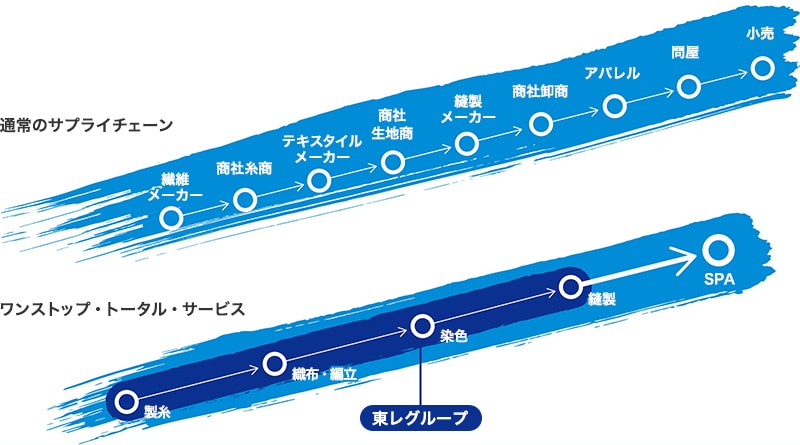

戦後間もない合成繊維市場の黎明期から、東レグループは素材を糸商、紡績などの一次ユーザーに提供するだけでなく、自ら問屋、流通に至るサプライチェーン全体に向けて、“ナイロン”や“テトロン”など新たな素材ブランドの浸透を図ってきました。そして1960~70年代にブランドアパレルメーカーの既製服市場が成長する局面では、織布、紡績、染色、加工糸、ニットなどの部門ごとに北陸産地を中心に国内の系列プロダクションチームを編成し、糸・テキスタイル一貫のビジネスモデルを確立しました。1980~90年代には東南アジアや中国で糸から染色までの一貫生産体制の構築を進め、グローバルオペレーションを加速しました。

2000年以降、ファストファッション/SPA(製造小売業)が急成長する時代となりました。SPAのビジネスモデルは、それまでのように各段階で一定量を生産しておくプロダクトアウト型とは大きく異なり、中間流通を経由せず店頭での消費者データを即座に生産に反映させ、販売機会を逃さず余計な在庫も抱えずに商品を売り切るものです。東レグループには、こうしたSPAの仕組みに対応できる、グローバルな繊維事業の戦略と高品質の商品を大量生産できる生産技術力、そしてユニークな商品を開発するR&Dの総合力がありました。

2006年、東レはユニクロとの「戦略的パートナーシップ」に合意し、その後繊維の流通構造を一から見直すとともに、素材メーカーとSPAの境界線を越え、素材から商品までの企画・開発・生産・物流までを両社一体のバーチャルカンパニーとして運営するという、世界に類例のないビジネスモデルを確立していきました。この取り組みの中で、中国に加えてASEAN各国やバングラデシュでの生産拠点を拡充するなどグローバルな供給体制を整備し、糸綿・テキスタイル・縫製品一貫型事業の事業拡大を進めてきました。コスト・効率性を追求した最適地生産で、さまざまな加工段階を有機的に結び付け、均質な製品をタイムリーに届けることのできるワールドワイドなサプライチェーンを構築し運営しています。こうした東レの世界に類例のないサプライチェーンの構築は、日本の流通構造の抜本的な改革や、ジャパンテクノロジーの世界への訴求へとつながり、繊維産業に新たな価値を提供しています。

- コラム

-

繊維産業の流通構造を抜本的に改革

2006年にユニクロと合意した「戦略的パートナーシップ」に基づき実現した「素材から商品までの企画・開発・生産・物流までを一体のトータルインダストリーとして捉える」垂直連携は、日本の繊維産業が抱えていた流通構造の非効率性の問題を一気に解消しました。それまでの流通構造は、多段階の商流が素材別・用途・アイテム別に複数存在する多重構造で、サプライチェーンが長いことから、小売段階の消化率が読めず、各段階の思惑によって流通在庫も上積みされ、ロスの増大をまねき、国際競争力を損ねていました。東レグループの繊維事業は、ユニクロとの連携をきっかけに、こうした多重構造のサプライチェーンを統合し、実需動向に連動したシンプルで柔軟な生産体制への変革を進め、グローバルに生産・流通コスト、在庫リスクの抜本的な削減を実現しサステナブルな経営を目指していきます。

強みその4グローバル生産体制

強み:有機的な拠点連携

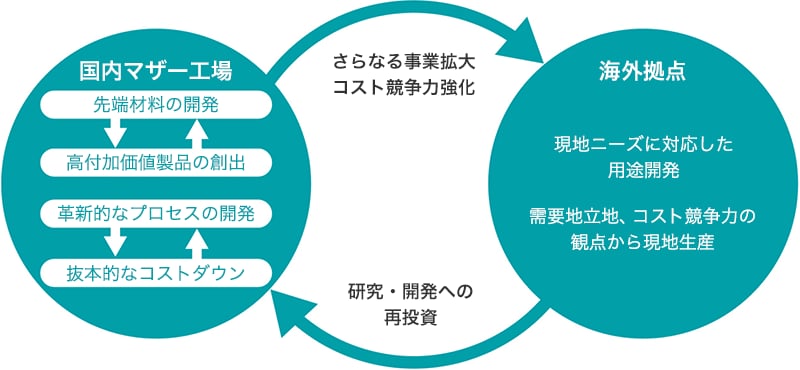

東レグループの海外生産活動は「長期にわたってその地に根を下ろし、その国・地域の経済発展に貢献すること」を基本方針とし、1963年にタイで紡績・織布・染色一貫製造会社を設立したのが第一歩です。日本企業としては極めて早い時期からの現地生産で、1960~70年代には東南アジア、80年代には欧米、90年代には韓国・中国に展開し、繊維から始まり、フィルムや炭素繊維などの生産拠点を設立していきました。そして現在、東レグループでは海外拠点と国内拠点が有機的に連携し、市場動向や為替などの事業環境変化に応じて、グローバルな最適生産・供給体制を敷いています。また、どの地域でも高品質な製品を安定・継続して供給できる生産体制を構築しています。

東レグループは、2020年度末において世界29ヵ国に拠点を有し、海外売上収益は約1兆540億円、海外売上比率は56%となっています。これに対し、海外生産比率は繊維、樹脂、フィルム、炭素繊維といった主要製品で75~80%超と売上比率を大きく上回っています。このようなグローバル生産体制を大きな強みの一つとして、最先端の革新的な研究・技術開発を日本のマザー工場で行い、需要とコスト競争力の観点から現地生産体制を迅速・柔軟に構築する戦略によって、グローバル規模で持続的な成長サイクルを回しています。さらに各拠点で現地ニーズに対応した用途開発を推進し、新たな収益機会を獲得しています。

- コラム

-

グローバルな一貫生産体制で「エアバッグ基布」No.1を目指す

エアバッグ市場が、新興国での自動車販売台数拡大や搭載率上昇により急成長しています。東レグループのエアバッグ用繊維事業は、メキシコにおいて2018年より、原糸から基布までの一貫生産を開始し、グローバル生産体制を一層強固にしています。現在東レグループではエアバッグ用繊維を3ヵ所、エアバッグ用基布を6ヵ所でグローバル生産しており、全ての拠点から同品質のエアバッグ基布をタイムリーに供給できるグローバル生産体制を構築しています。このような取り組みはBCP(事業継続計画)の観点からも高く評価されており、厳しい品質管理と信頼性の求められるエアバッグ基布市場で、東レグループは世界シェアNo.1を目指しています。

![]()